La nostra idea

di economia circolare

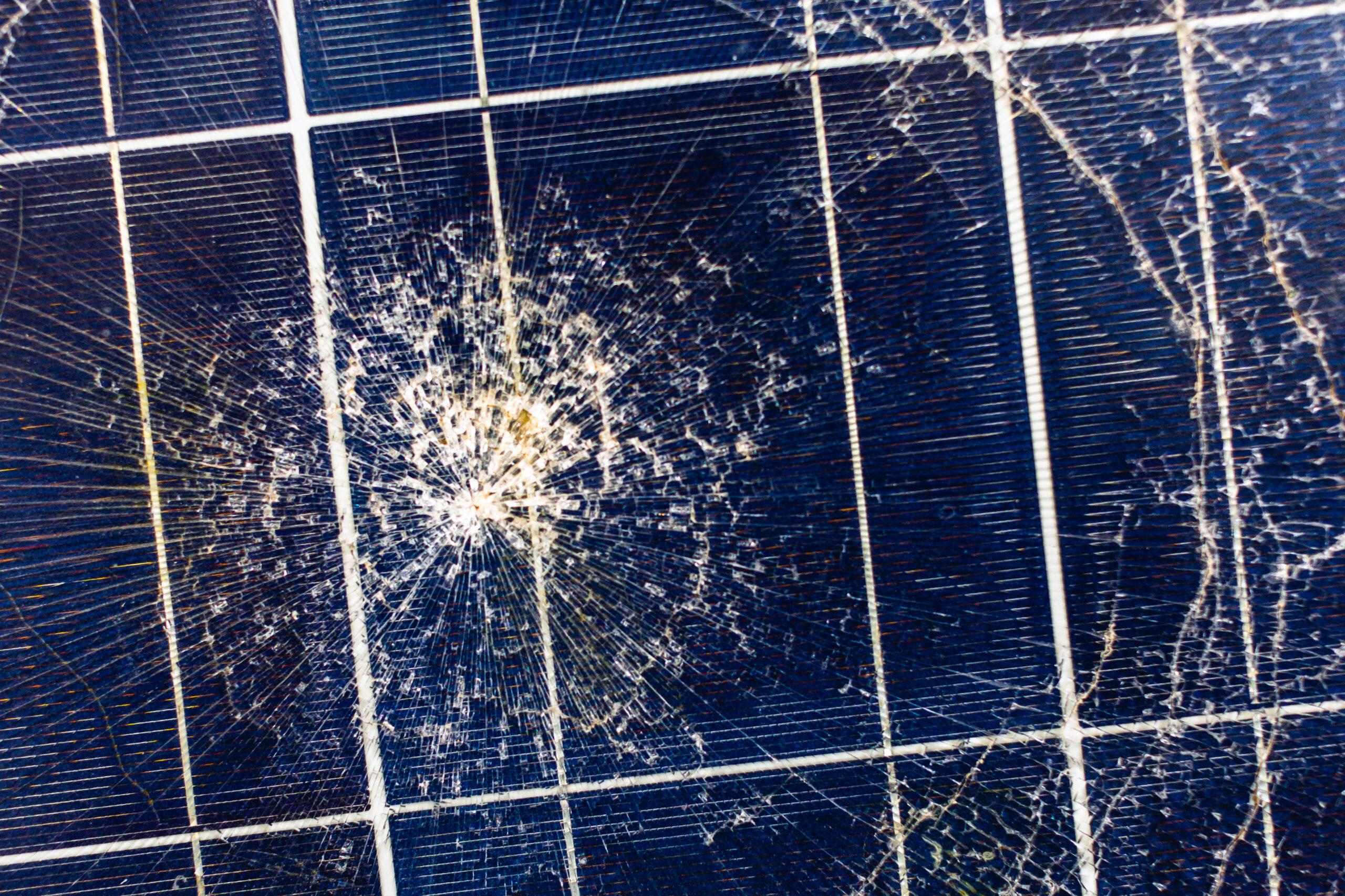

Coniugare innovazione tecnologica e attenzione per

l’ambiente e per l’economia circolare: FRELP BY SUN

oggi ci permette di raggiungere il 98% del recupero e

il 47% della valorizzazione dei materiali componenti il

pannello fotovoltaico.

I risultati conseguenti all’entrata in funzione dell’impianto industriale di

sviluppo sperimentale, attualmente già operativo a Mottalciata (BI),

previsto nelle prime due fasi del progetto, sono i seguenti:

- recupero del 15% di alluminio;

- recupero del 60% di vetro di prima qualità 2-10 mm;

- recupero del 5% di vetro di seconda qualità 0,1-2 mm;

- recupero del 10% di plastica multistrato (backsheet);

- recupero del 7% di wafer di silicio;

- recupero dell’1% di cavi elettrici.

L’innovazione tecnologica più importante dell’impianto

sperimentale consiste in un dispositivo brevettato per il distacco

del vetro dal tappetino, che consente: da un lato di avere del vetro

di riciclo di buona qualità e dall’altro lato di avere un tappetino che

contiene tutto il silicio e che può essere riciclato nel settore della

siderurgia per la produzione di ferro-silicio.

Stiamo progettando un futuro

sempre più sostenibile

Raggiungere il 100% della valorizzazione dei materiali recuperati, rendendoli tutti materie prime seconde

e/o certificati END OF WASTE.

Come viene applicato, nella pratica, il modello economico circolare nella nostra realtà aziendale? Con quali risultati?

Il progetto Frelp consente di recuperare integralmente, con una resa del 98%, i componenti dei pannelli fotovoltaici a fine vita della tipologia silicio mono e poli cristallino.

Sono state sviluppate all’interno dell’azienda specifiche competenze in tema di ambiente, sostenibilità ed economia circolare? Oppure è stato necessario ricercarle all’esterno dell’azienda?

Il progetto Frelp è stato oggetto, nel periodo 2012-2015, di un progetto europeo Life+, per il quale è stato anche brevettato il processo di trattamento. La sostenibilità è supportata dal fatto che nel progetto Frelp si riutilizzano tutti i componenti, i quali, nella prassi normale di trattamento, vengono inviati a discarica.

Le competenze aziendali interne sono state approfondite attraverso corsi ad hoc sulla sostenibilità, oltre ad un background acquisito in anni di esperienza sul campo del recupero degli scarti e sui recuperi ambientali.

In cosa consiste in progetto FRELP BY SUN di TIALPI SRL?

Il progetto completo comprende diverse fasi: una è dedicata al recupero di vetro e alluminio (che rappresentano l’85% circa del pannello), un’altra per il recupero del wafer di silicio e, successivamente, una terza fase per la valorizzazione del silicio, e una quarta fase per il recupero dell’argento e del rame. L’idea è recuperare la quasi totalità delle materie impiegate.

Una peculiarità del nostro impianto è il recupero integrale del vetro, con un sistema brevettato che prevede un riscaldamento differenziato a raggi infrarossi a diverse lunghezze d’onda per cui si crea una differenza di temperatura tra la superficie del vetro e quella delle celle, permettendo il distacco del vetro dal wafer di silicio. All’ottima resa potenziale dell’impianto corrisponde una bassa richiesta energetica: per il processo sono infatti sufficienti 80 kWh per tonnellata di pannelli trattati.

L’impianto, già oggi a dimensioni industriali, per ora è in fase sperimentale in quanto si stanno ultimando le fasi di test e di studio per comprendere il funzionamento e la durata dei vari componenti impiegati per il processo tecnologico. L’impianto industriale completamente automatizzato sarà costituito da due linee di recupero materiali, capaci di arrivare a processare 60 pannelli l’ora. «L’obiettivo è arrivare a trattare 5000 tonnellate l’anno, lavorando su 3 turni».

Smaltimento e riciclo pannelli fotovoltaici: quali sono gli effetti positivi sull’ambiente?

Con il nostro progetto FRELP BY SUN abbiamo i seguenti effetti positivi:

ALTA QUALITA’ DEL RECUPERO: infatti è possibile separare il vetro dal sandwich di silicio per utilizzarlo in vetreria come rottame di vetro extra chiaro, il che significa un recupero totale dell’80% (15% alluminio, 65% vetro)

MINOR UTILIZZO DI MATERIE PRIME per la produzione del vetro e dell’alluminio, perché vengono recuperate e reimmesse sul mercato;

MINORI EMISSIONI DI CO2 nella produzione del vetro extra chiaro e dell’alluminio, perché vengono riutilizzate;

IMPATTO ENERGETICO “ZERO”, perché l’energia elettrica necessaria per il trattamento FRELP BY SUN proviene dai pannelli fotovoltaici installati sul tetto dello stabilimento.

Cos’è per noi l’economia circolare?

La possibilità di utilizzare integralmente gli oggetti che non si usano più, dividendoli nelle loro componenti, in modo da trovare un mercato di sbocco per ognuno di essi.

Come viene applicato il modello economico circolare nella nostra realtà aziendale?

Il progetto Frelp consente di recuperare integralmente, con una resa del 97%, i componenti dei pannelli fotovoltaici a fine vita della tipologia silicio mono e poli cristallino.

La Tialpi per ora si dedica all’attività di recupero dei pannelli fotovoltaici a fine vita e l’unica criticità è valorizzare al meglio il sandwich, che è il foglio multistrato contenente silicio metallico e plastica.

Quali sono i progetti futuri legati al modello economico circolare?

I progetti futuri, nell’ambito del progetto Frelp, riguardano l’ulteriore valorizzazione del sandwich per estrarre silicio puro e argento, mediante processi criogenici ed elettrochimici. In tal modo, il valore aggiunto del processo potrebbe raddoppiare e consentire un’ulteriore diminuzione di emissioni di CO2 collegata al minor fabbisogno energetico nel produrre silicio metallico ed argento.

Perché è importante la transizione da economia lineare a economia circolare?

Considerando che la domanda di materie prime per soddisfare le necessità della popolazione mondiale è sempre in crescita da molti anni ed allo stesso tempo si rischia di arrivare ad una scarsità delle risorse naturali oggi più che mai è importante estendere il ciclo di vita dei prodotti, contribuendo a ridurre i rifiuti al minimo. Quando un prodotto ha terminato la sua funzione, i materiali di cui è composto devono essere reintrodotti nel ciclo economico riutilizzandoli continuamente all’interno dei cicli produttivo generando così ulteriore valore.

Non dobbiamo poi dimenticare l’impatto sull’ambiente e sul clima: i processi di estrazione, trattamento e logistica delle materie prime producono un grande impatto sull’ambiente e sul clima dovuti dall’elevato consumo di energia ed emissioni di anidride carbonica (CO2). E’ indiscutibile che un sempre maggiore riutilizzo dei materiali ottenuti dal riciclo porterà effetti positivi sull’ambiente e sul clima

Perché è importante riciclare il vetro?

Considerando che il vetro è riciclabile all’infinito, riciclare il vetro vuol dire alimentare un ciclo molto virtuoso che consente di ridurre in modo sostanziale il consumo di risorse naturali e quindi una riduzione delle materie prime provenienti dalla attività estrattiva.

Inoltre l’utilizzo di vetro riciclato per produrre nuovo vetro fa risparmiare energia durante il processo di fusione: per ogni 10% di vetro riciclato, infatti, si risparmiano il 3% dell’energia e il 7% delle emissioni di CO2.

Via P. Micca 15, Biella

S.S. 232, km 3,200 13874 Mottalciata (BI)

+39 349 794 2009